無人機(jī)微型傳感器是實現(xiàn)環(huán)境探測、姿態(tài)控制、精準(zhǔn)導(dǎo)航的“感知核心”,其零件多為毫米級甚至微米級結(jié)構(gòu),不僅要求尺寸公差控制在±0.001mm以內(nèi),還需具備優(yōu)異的結(jié)構(gòu)穩(wěn)定性與信號傳導(dǎo)性能。這類零件的精密加工中,設(shè)備選型直接決定加工精度、效率與成本,而設(shè)備技術(shù)的創(chuàng)新則為突破加工瓶頸提供可能。從微型電路板的精密銑削到傳感探頭的超精研磨,設(shè)備的適配性與先進(jìn)性,已成為無人機(jī)傳感器產(chǎn)業(yè)高質(zhì)量發(fā)展的核心支撐。

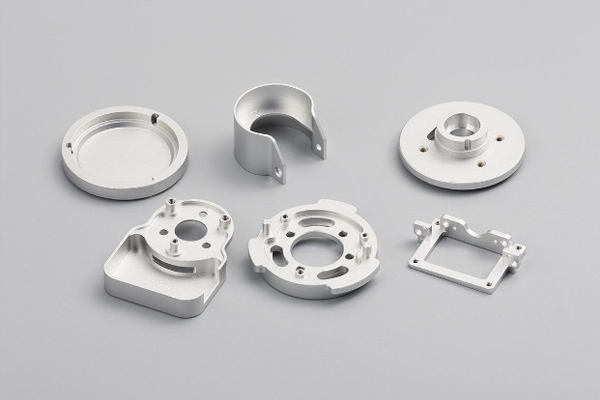

無人機(jī)微型傳感器零件的加工特性,決定了設(shè)備選型需遵循“高精度、微操控、穩(wěn)運(yùn)行”三大準(zhǔn)則。這類零件普遍存在“結(jié)構(gòu)復(fù)雜、材質(zhì)特殊、批量需求大”的特點:如慣性傳感器的微型擺片,采用航空級鋁合金材質(zhì),厚度僅0.05mm,需加工出微米級的鏤空結(jié)構(gòu);紅外傳感器的光學(xué)鏡片座,采用陶瓷材質(zhì),內(nèi)孔圓度誤差需小于0.002mm。傳統(tǒng)加工設(shè)備難以實現(xiàn)微尺度下的精準(zhǔn)操控,因此設(shè)備選型必須聚焦“微納加工能力”與“過程穩(wěn)定性”,同時兼顧批量生產(chǎn)的效率需求。

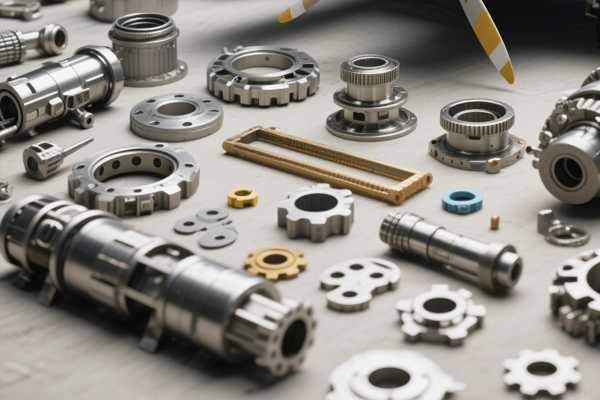

針對不同類型的零件與加工工序,設(shè)備選型需建立“工序適配”的精準(zhǔn)邏輯。在微型結(jié)構(gòu)件的銑削加工中,五軸微型加工中心是核心選擇。這類設(shè)備的主軸轉(zhuǎn)速可達(dá)60000rpm,搭配直徑0.1-1mm的微型立銑刀,能實現(xiàn)復(fù)雜曲面與鏤空結(jié)構(gòu)的一次性加工。其五軸聯(lián)動功能可減少裝夾次數(shù),將定位誤差控制在0.0005mm以內(nèi),尤其適用于傳感器殼體、支架等零件的加工。某無人機(jī)企業(yè)采用德國德瑪吉微型五軸加工中心后,傳感器支架的加工精度從0.003mm提升至0.001mm,合格率從92%躍升至99.5%。

對于微型傳感器的精密孔加工與槽加工,激光微加工設(shè)備展現(xiàn)出獨(dú)特優(yōu)勢。超短脈沖激光加工設(shè)備可將能量聚焦于直徑5μm的區(qū)域,在金屬、陶瓷等材質(zhì)上實現(xiàn)無應(yīng)力打孔,孔壁粗糙度達(dá)Ra0.1μm以下,且不會產(chǎn)生熱變形,完美適配壓力傳感器的導(dǎo)壓孔、溫度傳感器的感溫槽加工。與傳統(tǒng)機(jī)械鉆孔相比,激光微加工效率提升5倍以上,尤其適合孔徑0.01-0.1mm的微型孔加工,解決了機(jī)械刀具易折斷、加工精度不足的難題。

表面精密加工環(huán)節(jié),原子力顯微鏡加工設(shè)備與超精研磨機(jī)成為關(guān)鍵。傳感器的電極觸點、光學(xué)界面等部位,表面粗糙度需控制在Ra0.01μm以內(nèi),以確保信號傳導(dǎo)效率與光學(xué)性能。原子力顯微鏡加工設(shè)備通過探針與工件表面的原子間作用力,實現(xiàn)納米級的表面修飾,可去除加工殘留的微觀毛刺;超精研磨機(jī)則采用金剛石微粉研磨液,配合氣動主軸的穩(wěn)速運(yùn)轉(zhuǎn),將陶瓷鏡片座的表面精度提升至納米級,保障光學(xué)信號的精準(zhǔn)傳輸。

設(shè)備選型并非單一設(shè)備的選擇,而是“多設(shè)備協(xié)同”的系統(tǒng)構(gòu)建。無人機(jī)微型傳感器零件加工需形成“銑削-鉆孔-研磨-檢測”的完整生產(chǎn)線,設(shè)備間的精度匹配至關(guān)重要。例如,五軸微型加工中心加工后的零件,需通過精密機(jī)械手直接轉(zhuǎn)運(yùn)至激光加工設(shè)備,避免二次裝夾誤差;加工完成后,由光學(xué)坐標(biāo)測量儀實時檢測尺寸,檢測數(shù)據(jù)反饋至加工設(shè)備,形成閉環(huán)調(diào)整。這種協(xié)同模式將整體加工誤差控制在0.002mm以內(nèi),滿足傳感器零件的嚴(yán)苛要求。

在設(shè)備選型的基礎(chǔ)上,技術(shù)創(chuàng)新正推動加工設(shè)備向“智能化、集成化”升級。智能微型加工中心已實現(xiàn)加工參數(shù)的自適應(yīng)調(diào)整,通過內(nèi)置傳感器實時監(jiān)測刀具磨損與切削力變化,自動優(yōu)化轉(zhuǎn)速與進(jìn)給量,刀具壽命延長30%以上;集成化激光加工設(shè)備則將激光切割、打孔、刻蝕功能融為一體,可在同一工件上完成多道工序,減少設(shè)備切換時間,生產(chǎn)效率提升40%。此外,設(shè)備的數(shù)字化升級加速,通過工業(yè)互聯(lián)網(wǎng)平臺實現(xiàn)多臺設(shè)備的數(shù)據(jù)互聯(lián),遠(yuǎn)程監(jiān)控加工過程,精準(zhǔn)追溯每一個零件的加工參數(shù)。

材料適配性創(chuàng)新也成為設(shè)備發(fā)展的重要方向。針對無人機(jī)傳感器常用的碳纖維復(fù)合材料、鈦合金等難加工材料,專用加工設(shè)備應(yīng)運(yùn)而生。碳纖維復(fù)合材料微型加工設(shè)備采用硬質(zhì)合金涂層刀具與真空吸附工裝,避免加工中出現(xiàn)纖維分層;鈦合金微型零件加工設(shè)備則通過低溫冷卻技術(shù),將液氮精準(zhǔn)噴射至切削區(qū)域,降低鈦合金的化學(xué)活性,減少刀具粘連,提升加工精度。

無人機(jī)微型傳感器零件的精密加工,設(shè)備是基礎(chǔ),創(chuàng)新是動力。從“精準(zhǔn)選型”到“技術(shù)突破”,每一步都圍繞“更小尺寸、更高精度、更優(yōu)性能”的目標(biāo)推進(jìn)。未來,隨著人工智能與微納制造技術(shù)的深度融合,加工設(shè)備將實現(xiàn)“加工-檢測-修正”的全流程智能化,為無人機(jī)傳感器向“微型化、集成化、高可靠性”發(fā)展提供核心支撐,推動無人機(jī)產(chǎn)業(yè)在航空測繪、應(yīng)急救援、智能巡檢等領(lǐng)域?qū)崿F(xiàn)更廣泛的應(yīng)用突破。