飛機作為復雜的高端裝備,其飛行安全性、可靠性與經濟性,完全依賴于千萬件核心零件的精密配合。從承受極端載荷的發動機渦輪葉片,到保障氣動外形的機身蒙皮,每一件飛機零件的加工都需達到微米級甚至納米級精度 —— 若機翼連接螺栓存在 0.1 毫米的尺寸偏差,可能導致飛行中出現異常振動;若發動機燃燒室零件有微小裂紋,輕則影響燃油效率,重則引發空中停車事故。而精密機械加工技術,正是把控這些 “精度命脈” 的核心手段,它以極致的工藝控制,將金屬、復合材料等原材料轉化為符合航空標準的關鍵零件,為飛機安全飛行筑牢根基。

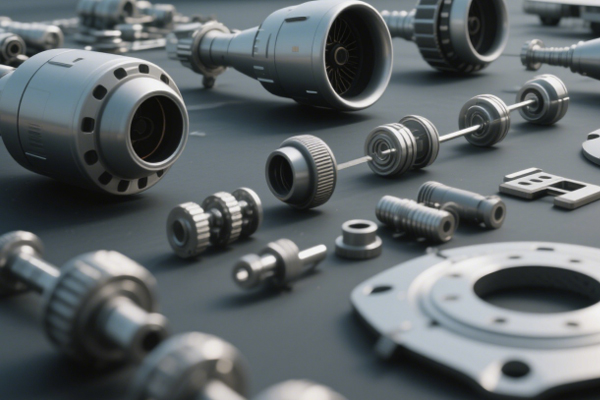

發動機核心零件:在高溫高壓下追求 “極致精度”

飛機發動機是 “工業皇冠上的明珠”,其核心零件需在數千攝氏度高溫、數萬轉每分鐘高速旋轉的極端環境下穩定工作,對加工精度與材料性能的要求堪稱行業之最。渦輪葉片作為發動機的 “心臟部件”,加工過程堪稱精密制造的 “巔峰挑戰”。渦輪葉片采用單晶高溫合金材料,這種材料強度高、韌性大,傳統切削加工難以應對,且葉片表面需加工出復雜的曲面與數百個微型冷卻孔 —— 冷卻孔直徑僅 0.3-0.8 毫米,孔壁粗糙度需低于 Ra0.8 微米,若孔道位置偏差超過 0.1 毫米,會導致葉片局部散熱不均,引發高溫變形。

此時,五軸聯動精密加工技術與電火花加工技術協同發力:五軸機床通過多軸協同運動,精準控制刀具軌跡,在單晶高溫合金上銑削出符合氣動要求的復雜曲面,尺寸誤差控制在 ±0.005 毫米以內;電火花加工則利用高頻脈沖電流,在葉片上 “蝕除” 出微型冷卻孔,通過調整脈沖參數,確保孔壁光滑無毛刺。加工完成后,還需通過三坐標測量儀與工業 CT 進行雙重檢測,前者精度達 0.001 毫米,可驗證葉片外形尺寸;后者能穿透金屬材料,檢測內部是否存在微小裂紋,確保每一片葉片都達到 “零缺陷” 標準。正是這種 “極致精度” 的把控,讓渦輪葉片能在極端環境下長期可靠工作,支撐發動機實現高推重比與低油耗。

壓氣機轉子的加工同樣嚴苛。轉子由數十片葉輪通過榫槽連接而成,榫槽的配合間隙需控制在 0.01-0.02 毫米之間,若間隙過大,會導致轉子高速旋轉時產生振動;若間隙過小,又會因熱膨脹導致卡死。通過精密磨削與坐標鏜床加工,可將榫槽的尺寸誤差控制在 ±0.003 毫米,同時保證榫槽表面粗糙度達 Ra0.2 微米,確保葉輪與轉子的完美配合,為發動機穩定運轉提供保障。

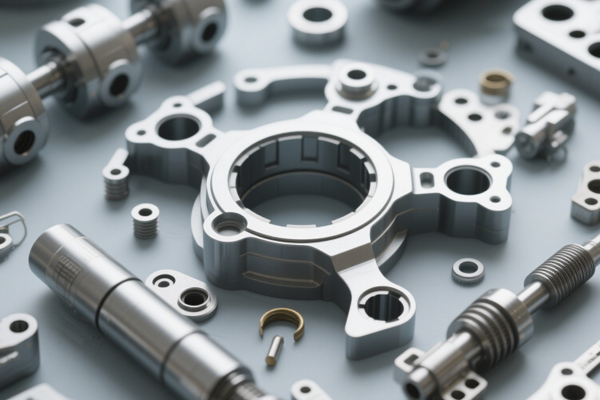

機身與氣動部件:以 “高精度成型” 保障飛行安全

飛機機身與氣動部件(如機翼、尾翼)的加工精度,直接影響飛機的氣動性能與結構強度。機身蒙皮作為飛機的 “外衣”,需具備光滑的表面與精準的外形,若蒙皮表面平整度誤差超過 0.5 毫米,會增加飛行阻力,導致油耗上升 5% 以上。蒙皮采用鋁合金或復合材料,其中復合材料蒙皮的加工難度更大 —— 復合材料由纖維與樹脂復合而成,加工時易出現纖維分層、樹脂開裂等問題,需采用專用的金剛石刀具與高速切削技術。

高速切削加工時,刀具轉速達每分鐘 2 萬轉以上,通過 “淺切深、快進給” 的方式,減少材料切削應力,避免復合材料分層,同時保證蒙皮表面粗糙度達 Ra0.4 微米。加工完成后,蒙皮需通過真空吸盤固定在專用工裝臺上,利用激光測量儀掃描表面輪廓,實時修正誤差,確保蒙皮與機身框架的貼合度誤差不超過 0.1 毫米。此外,機身框架的連接孔加工也需高精度保障,這些連接孔用于安裝螺栓,孔徑誤差需控制在 ±0.01 毫米,若孔徑偏小,螺栓無法安裝;若孔徑偏大,會導致連接松動。通過數控鉆床與鉸刀的精密配合,可實現連接孔的高精度加工,同時保證孔的垂直度誤差不超過 0.005 毫米 / 100 毫米,確保機身結構的連接強度。

機翼大梁作為機翼的 “承重骨架”,采用高強度鈦合金材料,長度可達 10 米以上,加工時易因切削力與熱應力導致變形。為解決這一問題,精密加工采用 “分階段加工 + 在線檢測” 策略:先進行粗加工,去除大部分余量,釋放材料內部應力;靜置 24 小時后,再進行半精加工與精加工,同時利用激光干涉儀實時監測大梁的變形情況,每加工一段便修正一次刀具軌跡,最終將大梁的直線度誤差控制在 0.1 毫米 / 米以內,確保機翼的結構強度與氣動外形符合設計要求。

未來趨勢:精密加工技術推動飛機制造 “升級迭代”

隨著航空工業向 “更輕、更快、更節能” 方向發展,精密機械加工技術也在不斷突破創新。在材料加工方面,針對碳纖維復合材料、陶瓷基復合材料等新型航空材料,研發出專用的精密加工工藝 —— 如超聲振動輔助切削技術,通過超聲波振動降低刀具與材料的摩擦系數,減少復合材料分層,加工效率提升 30% 以上;在智能化方面,AI 與精密加工的融合正成為新趨勢,通過分析大量加工數據,AI 算法可自動優化切削參數與刀具路徑,如在發動機葉片加工中,AI 能預測刀具磨損情況,提前更換刀具,避免因刀具磨損導致的精度偏差,同時將加工效率提升 20%。

此外,增材制造(3D 打印)技術與精密加工的結合,為飛機零件制造開辟了新路徑。通過 3D 打印技術,可快速制造出傳統加工難以實現的復雜結構零件,如飛機燃油總管的一體化結構,再通過精密銑削與拋光技術進行后續加工,既縮短生產周期,又減輕零件重量。某型號飛機的燃油總管,傳統加工需 15 天,3D 打印結合精密加工僅需 3 天,且零件重量減輕 25%,大幅提升飛機的燃油經濟性。

精密機械加工是飛機零件制造的 “精度生命線”,從發動機核心部件到機身氣動零件,每一處微米級的精度把控,都在為飛機的安全飛行與高效運行保駕護航。隨著技術的不斷迭代,精密加工將向著更高精度、更智能化、更綠色化的方向發展,推動飛機制造實現 “性能突破” 與 “成本優化” 的雙重目標,助力航空工業邁向新的高度。