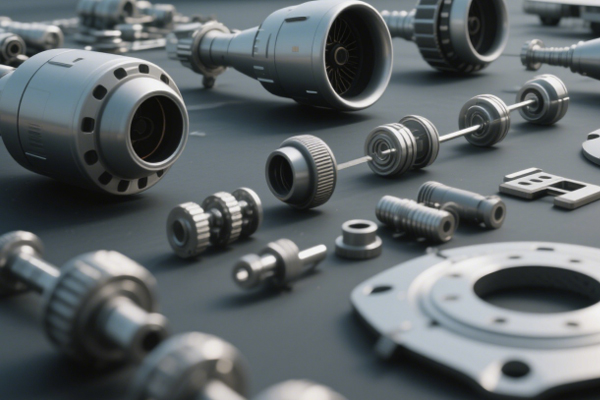

在航空制造業(yè)中,飛機(jī)零件的加工精度直接決定著飛行器的性能、安全性與可靠性。從發(fā)動(dòng)機(jī)葉片到機(jī)身結(jié)構(gòu)件,從傳統(tǒng)機(jī)械加工到先進(jìn)制造技術(shù),精度控制貫穿于零件生產(chǎn)的全流程。本文將圍繞飛機(jī)零件加工的關(guān)鍵精度控制技術(shù)展開(kāi),解析其核心要點(diǎn)與發(fā)展趨勢(shì)。

一、高精度加工技術(shù):奠定精度基礎(chǔ)

1. **超精密機(jī)床與刀具技術(shù)**

飛機(jī)零件中,渦輪葉片、航空軸承等關(guān)鍵部件需達(dá)到微米級(jí)甚至納米級(jí)精度。超精密機(jī)床(如德國(guó)蔡司ULTRA系列)通過(guò)**空氣靜壓導(dǎo)軌、液體靜壓主軸**等技術(shù),將加工誤差控制在±1μm以內(nèi)。搭配**金剛石刀具**(刃口半徑<50nm),可實(shí)現(xiàn)鋁合金結(jié)構(gòu)件表面粗糙度Ra≤0.02μm的鏡面加工,顯著降低氣流阻力與疲勞磨損。

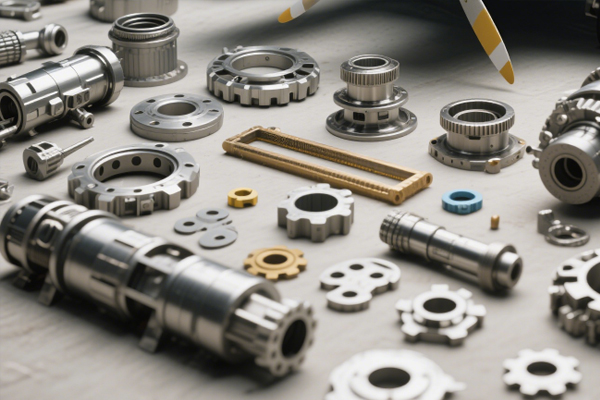

2. **五軸聯(lián)動(dòng)加工技術(shù)**

復(fù)雜曲面零件(如整體葉盤(pán)、航空發(fā)動(dòng)機(jī)機(jī)匣)需通過(guò)五軸聯(lián)動(dòng)加工實(shí)現(xiàn)精度突破。五軸機(jī)床通過(guò)**雙轉(zhuǎn)臺(tái)/雙擺頭**結(jié)構(gòu),可一次裝夾完成多面加工,避免傳統(tǒng)多工序裝夾誤差(累計(jì)誤差≤5μm)。例如,波音787的鈦合金翼肋采用五軸銑削,型面精度達(dá)±0.01mm,表面粗糙度Ra≤0.8μm,較傳統(tǒng)三軸加工效率提升40%。

3. **增材制造(3D打印)的精度優(yōu)化**

金屬3D打印(如SLM選擇性激光熔融)在航空領(lǐng)域的應(yīng)用日益廣泛。通過(guò)**激光功率動(dòng)態(tài)調(diào)節(jié)、粉末床均勻性控制**,可將鈦合金零件成型精度提升至±20μm。例如,GE航空的LEAP發(fā)動(dòng)機(jī)燃油噴嘴采用3D打印,內(nèi)部復(fù)雜冷卻通道精度達(dá)±0.05mm,較傳統(tǒng)鑄造工藝減少50%零件數(shù)量,重量降低25%。

二、加工過(guò)程控制:動(dòng)態(tài)誤差補(bǔ)償

1. **實(shí)時(shí)監(jiān)測(cè)與反饋系統(tǒng)**

在加工過(guò)程中,**激光干涉儀、光柵尺**實(shí)時(shí)監(jiān)測(cè)機(jī)床坐標(biāo)軸位移誤差(分辨率達(dá)0.1μm),通過(guò)數(shù)控系統(tǒng)(如西門(mén)子840D)動(dòng)態(tài)補(bǔ)償。例如,加工鋁合金機(jī)身框架時(shí),溫度每變化1℃會(huì)導(dǎo)致0.012mm/m的熱變形,通過(guò)**機(jī)床熱變形實(shí)時(shí)補(bǔ)償模型**,可將溫度誤差控制在±0.005mm以內(nèi)。

2. **振動(dòng)抑制技術(shù)**

高速切削(如主軸轉(zhuǎn)速>40000r/min)易引發(fā)顫振,導(dǎo)致表面粗糙度惡化。采用**主動(dòng)減振刀柄**(內(nèi)置壓電陶瓷驅(qū)動(dòng)器)或**碳纖維復(fù)合材料支撐結(jié)構(gòu)**,可將振動(dòng)幅值控制在5μm以下。空客A350的碳纖維機(jī)翼壁板加工中,通過(guò)振動(dòng)抑制技術(shù),表面波紋度從15μm降至3μm,疲勞壽命提升30%。

三、檢測(cè)技術(shù):全維度精度驗(yàn)證

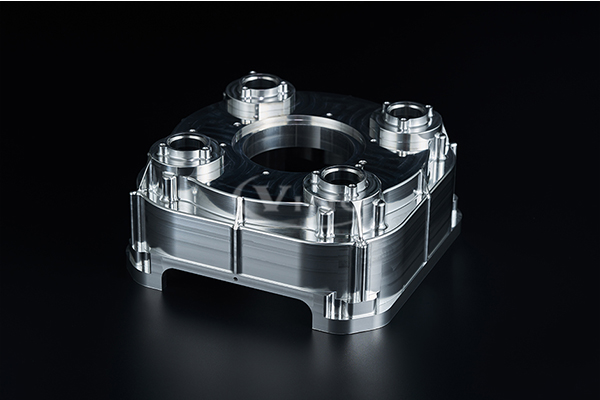

1. **三坐標(biāo)測(cè)量機(jī)(CMM)與工業(yè)CT**

三坐標(biāo)測(cè)量機(jī)配備**紅寶石測(cè)頭**(直徑≤1mm),可對(duì)零件尺寸、形位公差(如圓度、垂直度)進(jìn)行微米級(jí)檢測(cè)(精度±2μm)。工業(yè)CT則通過(guò)斷層掃描,實(shí)現(xiàn)對(duì)復(fù)雜內(nèi)腔結(jié)構(gòu)的無(wú)損檢測(cè),例如,檢測(cè)航空發(fā)動(dòng)機(jī)渦輪葉片內(nèi)部氣孔時(shí),分辨率可達(dá)50μm,確保缺陷率<0.1%。

2. **激光跟蹤儀與數(shù)字?jǐn)z影測(cè)量**

對(duì)于大型飛機(jī)結(jié)構(gòu)件(如機(jī)身段、機(jī)翼),激光跟蹤儀(如FARO Vantage)通過(guò)激光反射靶球,實(shí)現(xiàn)空間坐標(biāo)測(cè)量精度±15μm+6μm/m,可快速完成裝配孔位精度檢測(cè)。數(shù)字?jǐn)z影測(cè)量技術(shù)則通過(guò)多臺(tái)高分辨率相機(jī)拍攝,利用圖像匹配算法計(jì)算零件變形量,精度達(dá)±50μm,適用于復(fù)合材料構(gòu)件的形變監(jiān)測(cè)。

3. **納米級(jí)表面檢測(cè)**

航空軸承滾道、密封件等關(guān)鍵表面需進(jìn)行納米級(jí)檢測(cè)。**原子力顯微鏡(AFM)**可測(cè)量表面粗糙度至0.1nm級(jí),**白光干涉儀**則通過(guò)光譜分析,實(shí)現(xiàn)表面三維輪廓精度≤1nm,確保零件配合面的密封性與耐磨性。

四、工藝優(yōu)化與智能化趨勢(shì)

1. **工藝仿真與參數(shù)優(yōu)化**

利用**有限元分析(FEA)**模擬切削過(guò)程,預(yù)測(cè)零件變形趨勢(shì)。例如,加工鈦合金起落架時(shí),通過(guò)仿真優(yōu)化切削參數(shù)(切削速度、進(jìn)給量),可將殘余應(yīng)力降低40%,尺寸精度穩(wěn)定性提升至±0.003mm。

2. **智能制造系統(tǒng)(IMS)**

通過(guò)**物聯(lián)網(wǎng)(IoT)傳感器**實(shí)時(shí)采集機(jī)床狀態(tài)、刀具磨損、環(huán)境數(shù)據(jù),結(jié)合人工智能算法(如機(jī)器學(xué)習(xí))動(dòng)態(tài)調(diào)整加工參數(shù)。波音公司的智能工廠中,數(shù)控車(chē)床通過(guò)AI預(yù)測(cè)刀具壽命,換刀誤差控制在±2μm,加工效率提升20%。

五、典型案例:航空發(fā)動(dòng)機(jī)零件的精度革命

以航空發(fā)動(dòng)機(jī)渦輪葉片為例,其加工精度控制流程如下:

- **粗加工**:五軸聯(lián)動(dòng)銑削去除90%材料,型面留量0.2mm,精度±0.1mm;

- **半精加工**:電解加工(ECM)成型冷卻孔,孔徑精度±0.02mm,表面粗糙度Ra≤1.6μm;

- **精加工**:激光沖擊強(qiáng)化(LSP)提高表面硬度,殘余應(yīng)力控制在±50MPa;

- **檢測(cè)**:工業(yè)CT掃描檢測(cè)內(nèi)部缺陷,三坐標(biāo)測(cè)量葉片型面,精度達(dá)±0.005mm。

通過(guò)全流程精度控制,葉片壽命從8000小時(shí)提升至15000小時(shí),油耗降低15%。

結(jié)語(yǔ)

飛機(jī)零件加工精度控制是航空制造業(yè)的核心競(jìng)爭(zhēng)力之一,其技術(shù)演進(jìn)從“經(jīng)驗(yàn)驅(qū)動(dòng)”邁向“數(shù)據(jù)驅(qū)動(dòng)”,從“被動(dòng)檢測(cè)”轉(zhuǎn)向“主動(dòng)補(bǔ)償”。隨著超精密加工、智能檢測(cè)與工藝仿真技術(shù)的深度融合,未來(lái)航空零件精度將向納米級(jí)突破,為新一代飛行器的輕量化、高可靠性提供堅(jiān)實(shí)支撐。在追求“零缺陷”的道路上,每1μm的精進(jìn),都是人類(lèi)航空史上的一次跨越。